事例紹介

Case1:最適形状の実現

Case1:最適形状の実現

約8%のトルク出力向上を実現

ご相談内容

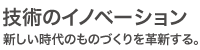

外部調達しているアルミ製砂型鋳造の羽根車の鋳造精度が低いことから、タービンランナからの排出流が弱く、当初の設計通りにトルク出力が出せていない。より精度の高い部品が作れないか。

既存の羽根車は、羽根車はアルミ系(Al‐Si系)合金製、ハブはFC製で、それぞれ異なるメーカーから調達しているが、改善指導にも関わらず寸法公差が縮まらず、また嵌合部への加工工程が必要であり、組立効率が高まらない。これらを解決する方法はないか。

提案内容

高機能鋳鉄の高い靭性を活かして、構造解析による最適形状を複数部品の一体成形でご提案。

高機能鋳鉄の素材特性と薄肉鋳造技術により、設計図面に極限まで忠実に成型。

改善に伴う創出効果

高機能鋳鉄への素材置換と設計・鋳造技術に基づき、試作レベルで以下の効果を実現し、VEの視点から約15%の効果を上げることができました。

最適形状設計およびニアネットシェイプにより、オイルの流れを向上させることによって、約8%のトルク出力向上を実現。

羽根車、ハブおよびリベットを高機能鋳鉄を用いて一体成形(3点→1点)することで、嵌合部の加工工程をなくすことで約5%の組立工程効率化を実現。

Case2:プロダクトの軽量化

Case2:プロダクトの軽量化

20%の軽量化を実現

ご相談内容

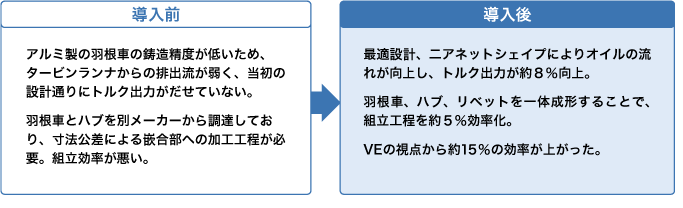

ロボットに実装する機構が年々増加する中で、アームの軽量化を図ることで駆動出力を抑えたいと考えている。しかし、既存取引先からは現行のFCD材では軽量化はもう限界だと言われている。大幅コストアップをせずになんとか軽量化を図れないか。

提案内容

荷重解析による形状最適化設計で、接合部の無駄な肉厚を削減して軽量化をご提案。

高機能鋳鉄の特性を活かし、これまでの素材、製法では実現できなかった薄肉化によって、強度・形状を維持しながらより大幅に軽量化。

改善に伴う創出効果

高機能鋳鉄への素材置換と設計・鋳造技術によって、試作レベルで以下の効果を実現し、VEの視点から約15%の効果を上げることができました。

既存部品は溶接成形だったため接合部の厚みが重量増の要因となってた。これを一体成形することにより20%の軽量化を実現。

お話を伺う中で、溶接ロボットのアームの外部には冷却ホースやトーチケーブルなど様々なケーブル・ワイヤ類が張り巡らされ、干渉による断線や供給トラブル等、ラインを止めてしまうリスクの発生原因になっていることが判明した。これに対して鉄を薄肉化することで外形寸法を変えることなく3割近く内部容積を増加させ、ケーブルやホースの内蔵スペースを確保することが出来た。

Case3:加工・組立工数の削減

Case3:加工・組立工数の削減

保守・検査工数を大幅削減

ご相談内容

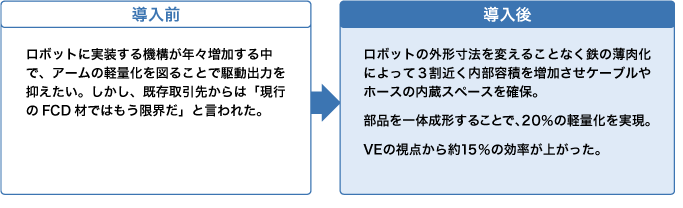

電車車輌のアルミ製のミッションカバーについて、重量は現状維持のまま強度向上を図ると共に、省スペース化を図れないか。

提案内容

構造解析により、重量を変えずに薄肉で高強度の部品を一体成形で設計。

車輌に装着された状態での作業性を高めるためにシミュレーションをくり返して設計することで、保守・検査における工数を削減。

改善に伴う創出効果

高機能鋳鉄への素材置換と設計・鋳造技術によって、試作レベルで以下の効果を実現し、VEの視点から約35%の効果を上げることができました。

既存のアルミと鋳鉄の複数部品を「材料技術:進化した鉄」を用いて一体成形(6点→1点)することで、ほぼ同等の重量を維持しながら、25%の強度アップと部品調達費の削減を実現。

カバー脱着工程をおよその1/3の時間に短縮すると共に、約30%省スペース化することで、保守・検査プロセスを効率化。